Codeคำสั่งCNC

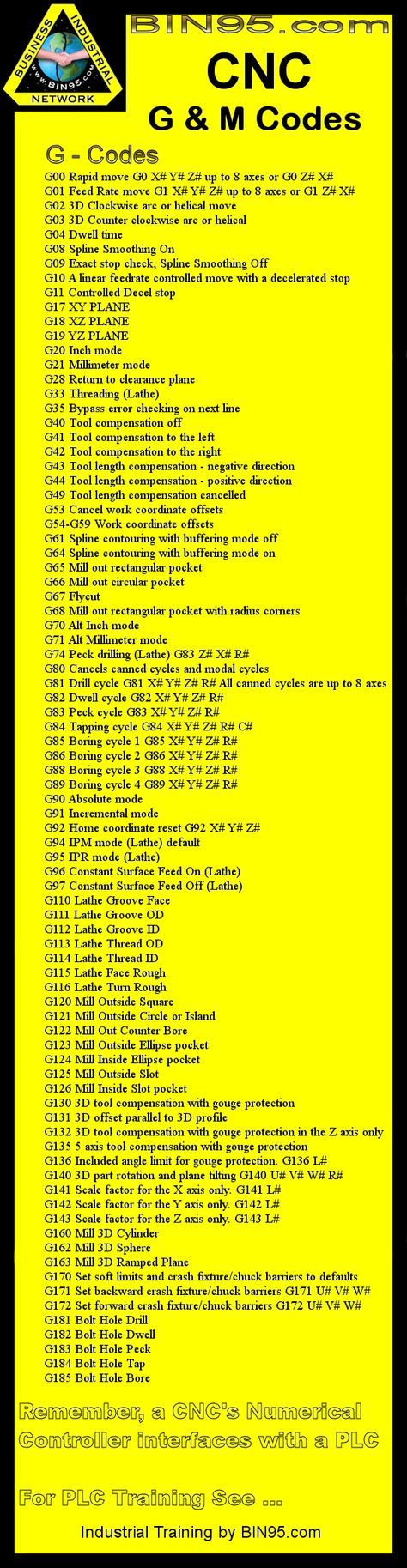

เรามาทำความรู้จักกับ code ต่างๆ ของโปรแกรมสำหรับ CNC Machine ก่อน โดยเฉพาะ code มาตรฐานที่จะมีในเครื่อง CNC Machine ทุกเครื่อง ซึ่งจะมีแตกต่างๆ กันออกไปบ้างตามชนิดของเครื่องจักร, ผู้ผลิตเครื่องจักร ซึ่งควรศึกษากับคู่มือของเครื่องจักรนั้นๆ ตอนปฏิบัติงานจริงอีกครั้ง. สำหรับในเครื่องจักร CNC จะแบ่ง code โปรแกรมออกเป็น 2 ชุด คือ G-code และ M-code

G00 การเดินเป็นแนวเส้นตรง เป็นการเคลื่อนที่แบบเร็ว ใช้ในกรณีต้องการให้เคลื่อนที่จากจุดหนึ่งไปยังอีกจุดหนึ่งอย่ารวดเร็ว ในลักษณะที่ไม่มีการตัดชิ้นงาน, ความเร็วในการเคลื่อนที่สามารถควบคุมได้โดย Rapid

G01 เป็นการเคลื่อนที่แบบเส้นตรง ส่วนมากใช้ในการลักษณะการกินชิ้นงาน สามารถควบคุมความเร็วโดย Speed และ Feed

G02 การเคลื่อนที่เป็นแนวโค้งตามรัศมี มีทิศทางตามเข็มนาฬิกา

G03 การเคลื่อนที่ในแนวเส้นโค้งตามรัศมี มีทิศทางทวนเข็มนาฬิกา

G04 เป็นคำสั่งให้หยุดทำงานชั่วขณะในลักษณะของการหน่วง (Dwell)

G09 หยุดการทำงาน

G10 การ Setting Data ของการเดินด้วยความเร็ว

G11 การ Setting Data ของการเดินเป็นเส้นตรง

G12 การเดินเส้นโค้งแบบตามเข็มนาฬิกา

G13 การเดินเส้นโค้งแบบทวนเข็มนาฬิกา

G15 การยกเลิกคำสั่งเดินเส้นโค้ง

G16 การเดินโดยใช้คำสั่งการเดินโค้ง

G17 การเลือกพื้นผิวบนระนาบ X Y

G18 การเลือกพื้นผิวบนระนาบ ZX

G19 การเลือกพื้นผิวบนระนาบ ZY

G20 เป็นการกำหนดหน่วยวัดระบบนิ้ว (ค่าที่ป้อนเป็นนิ้ว)

G21 เป็นการกำหนดหน่วยวัดเป็นระบบเมตริก (ค่าที่ป้อนเป็นมิลลิเมตร)

G23 การยกเลิกหรือปิดตรวจสอบระยะเผื่อของชิ้นงาน

G25 ปิดการตรวจสอบวัดเพลาของหัวกัด

G26 เปิดการตรวจสอบวัดเพลาของหัวกัด

G27 การตรวจสอบการกลับสู่จุดที่ใช้อ้างอิง

G28 การกลับสู่จุดที่ใช้ในการอ้างอิงของเครื่อง

G29 การกลับจุดที่ใช้อ้างอิงของเครื่อง

G30 การกลับจุดอ้างอิงของเครื่องจากการกำหนดข้อมูลในเครื่อง

G31 การข้ามคำสั่งเกี่ยวกับจุดอ้างอิง

G33 การเดินกัดทำเกลียว

G40 การยกเลิกค่าชดเชยรัศมีของ Tool

G41 การกำหนดค่าชดเชยรัศมีของ Tool (offset) ไปทางด้านซ้าย

G42 การกำหนดค่าชดเชยรัศมีของ Tool (offset) ไปทางด้านขวา

G43 การกำหนดความยาวของมีดกัดที่มีค่าบวก

G44 การกำหนดความยาวของมีดกัดที่มีค่าลบ

G49 ยกเลิกค่าความยาวของมีดกัด

G50 ยกเลิกมาตราส่วน

G51 กำหนดมาตราส่วน

G54 กำหนดตำแหน่งงานในข้อมูลที่ 1

G55 กำหนดตำแหนงงานในข้อมูลที่ 2

G56 กำหนดตำแหนงงานในข้อมูลที่ 3

G57 กำหนดตำแหนงงานในข้อมูลที่ 4

G58 กำหนดตำแหนงงานในข้อมูลที่ 5

G59 กำหนดตำแหนงงานในข้อมูลที่ 6

G63 เลือกหมวดของการทำเกลียวแบบ Tap

G64 เลือกขนาดของกาตัดเฉือนด้วยด้วยการกัด

G65 การเรียก Marco โปรแกรมมาใช้งาน

G67 ยกเลิก Macro โปรแกรม

G68 การลอกแบบงานโดยหมุนรอบจุดอ้างอิง

G69 ยกเลิกการลอกแบบงาน

G73 การเจาะแบบหยุดให้คายเศษ

G74 การทำเกลียวด้วยการ Tap

G76 การคว้านรูปแบบละเอียด

G80 ยกเลิกการเจาะ การคว้านในแบบต่างๆ

G81 การเจาะแบบไม่ยก (Spot Drilling)

G82 การเจาะแบบไม่ยก (Counter Boring)

G83 การเจาะลึกแบบยกคายเศษ

G84 การทำเกลียวในแบบ Tapping

G85-89 การคว้านรูปแบบคว้านหยาบ

G90 มีดเคลื่อนบนจุดใดๆ วัดระยะจากจุดศูนย์งานทุกครั้ง (Absolute System)

G91 มีดเคลื่อนบนจุดใดๆ วัดระยะจากจุดเริ่มงานทุกครั้ง (Increment System)

G92 การเปลี่ยนจุดศูนย์ของงานที่ใช้อ้างอิง

G93 อัตราการป้อนตรงข้ามกับหน่วยของเวลา

G94 อัตราการป้อน หน่วยเป็น ระยะทาง/เวลา

G95 อัตราการป้อน หน่วยเป็น ระยะทาง/รอบ

G96 ความเร็วของเพลามีดกัด เมตร/นาที

G97 ความเร็วของเพลามีดกัด รอบ/นาที

G98 การเปลี่ยนตำแหน่งเท่ากับค่า G43

G99 การยกเปลี่ยนตำแหน่งเท่ากับค่า R

ชุดคำสั่ง M-code จะเป็นคำสั่งในการควบคุม Function ต่างๆ ของโปรแกรมและเครื่องจักร ดังนี้

M00 Program Stop หยุดการทำงานของโปรแกรม

M01 Option Stop หยุดการทำงานชั่วคราว (ต้องกดปุ่ม Option Stop ที่เครื่องด้วย)

M02 จบการทำงานของโปรแกรม

M30 จบการทำงานของโปรแกรม

M03 หมุนหัว Spindle ตามเข็มนาฬิกา

M04 หมุนหัว Spindle ทวนเข็มนาฬิกา

M05 หยุดการหมุนของหัว Spindle

M06 เปลี่ยน Tool

M07 Thru Spindle

M08 เปิดน้ำหล่อเย็น (Coolant On)

M09 ปิดน้ำหล่อเย็น (Coolant Off)

M11 Set tool carousel position to 1(ATC Tool Changer only)

M19 Cycle positioning (not for spindle orientation) หัวอยู่ในตำแหน่งเปลี่ยน tool

M20 Does nothing Standard.

M22 Chip conveyor toggle On/Off Option

M29 Rigid Tap M29 Sxxxx in block prior to G84

M41 Low gear select

M42 High ear select

M48 100% Spindle speed override forced

M49 Release

M60 A Axis brake On

============================================