ในปัจจุบันเทคโนโลยีการออกแบบผลิตภัณฑ์ได้มีความก้าวหน้ามากขึ้นเรื่อย ๆ เพื่อช่วยเติมเต็มความคิดสร้างสรรค์ของผลงานทุกประเภทให้มีลักษณะการใช้งานที่ตรงตามไอเดียของผู้ผลิต ด้วยความคาดหวังเหล่านี้จึงทำให้เกิดนวัตกรรมการออกแบบและสร้างผลิตภัณฑ์ด้วยโปรแกรมจากคอมพิวเตอร์อย่าง NX เทคโนโลยีช่วยออกแบบ 3 มิติพร้อมควบคุมการผลิตใน Process เดียวกัน แล้วเทคโนโลยี CAD CAM และ CNC คืออะไร มีประโยชน์ต่อการสร้างผลิตภัณฑ์และสินค้าได้อย่างไร คอนเทนต์ Hitachi Sunway จะมาอธิบายให้เข้าใจเพื่อให้เหล่าผู้ประกอบการได้รู้จักและรับรู้ถึง Solution ที่สามารถตอบโจทย์การผลิตได้ทุกอุตสาหกรรม

CAD CAM CNC คืออะไร?

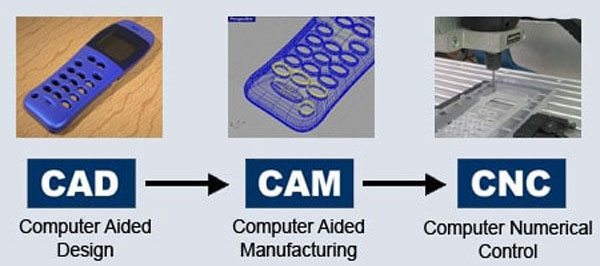

CAD CAM CNC คือ เทคโนโลยีที่คิดค้นขึ้นมาเพื่อช่วยสร้างสรรค์และพัฒนาผลิตภัณฑ์ ด้วยวิธีการออก 3 มิติ โดยมี NX (ย่อมาจาก Next Generation) ที่เป็น Software Solution คือโปรแกรมพื้นฐานในการควบคุมและสั่งการทำงานต่าง ๆ ผ่าน Software เพื่อให้เป็น Solution ที่เข้ามาช่วยในกระบวนการพัฒนาผลิตภัณฑ์แบบครบวงจรตั้งแต่ Industrial Design, Engineering Design ไปจนถึง Manufacturing

CNC CAD CAM ย่อมาจากอะไร?

- CAD ย่อมาจาก Computer Aided Design

- CAM ย่อมาจาก Computer Aided Manufacturing

- CNC ย่อมาจาก Computer Numerical Control

ประสิทธิภาพการทำงานของ CAD CAM CNC

NX จะถูกแบ่งออกเป็น 3 ส่วนที่ใช้งานต่อเนื่องกันคือ CAD CAM และ CNC โดยซอฟต์แวร์ทั้ง 3 ประเภทมีคุณสมบัติเฉพาะด้านที่เหมาะสำหรับกระบวนการผลิต พร้อมแนะนำถึงองค์ประกอบของ CAD CAM มีอะไรบ้างดังนี้

การทำงานของ CAD

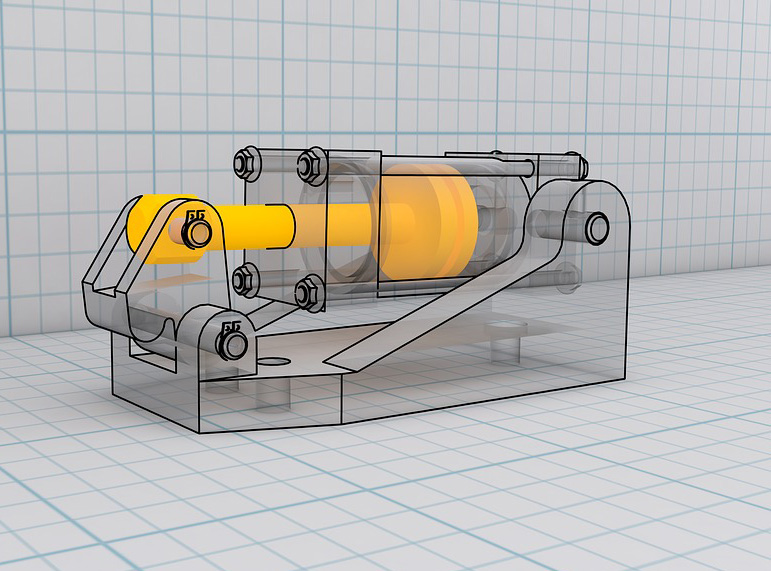

CAD ย่อมาจาก Computer Aided Design คือ Software ที่เน้นการออกแบบด้วยการขึ้นโมเดลจำลองแบบ 2D และ 3D ด้วยเทคโนโลยี Topology Optimization ก่อนนำไปผลิตจริง ต่างจาก CAM ที่เน้นในส่วนความคุมการผลิต ซึ่ง NX CAD เป็นSolution การออกแบบที่มีความยืดหยุ่นสูง โดยมีการนำเทคโนโลยี Convergent Modeling เข้ามาช่วยด้านการนำความสามารถของชิ้นงาน Solid, Surface และ Facet มาทำงานร่วมกันได้อย่างลงตัว

ข้อดีของ NX CAD คือมีเหมาะสมกับงานที่มี History Tree ซับซ้อน หรือชิ้นงานที่ไม่มี Parameter มาก่อน ร่วมกับเทคโนโลยี Synchronous มาช่วยในการแก้ไขหรือสร้างได้ทันทีที่ต้องการอีกด้วย

การทำงานของ CAM

CAM ย่อมาจาก Computer Aided Manufacturing คือ Software ใช้งานต่อเนื่องจาก NX CAD ซึ่งจะนำโมเดลที่ได้จากการออกแบบมาผลิตเป็นชิ้นงานจริง โดยผ่านการควบคุมการกระบวนการผลิตทั้งหมดจาก NX CAM ตั้งแต่การควบคุมเครื่องจักรและเครื่องมือการผลิต CNC, CMM, Robot, 3D Printer, Hybrid Machining รวมไปถึงการวางแผนการจัดการ การนับจำนวนชิ้นงาน และการจัดกับผลิตภัณฑ์อย่างเป็นระบบ อีกทั้งยังมีฟังก์ชันการสร้าง Tool Path ที่ครอบคลุมการผลิตแบบครบวงจร พร้อมตรวจสอบการทำงานทั้งแบบจำลองและทำงานจริงด้วย Machine Tool Simulation ก่อนสั่งผลิตจริง

ความสามารถของ NX CAM มีหลายสิ่งที่ช่วยให้การผลิตทำได้ง่ายและมีความแม่นยำสูงไม่ว่าจะเป็น ควบคุมการตัดเฉือนด้วยความเร็วสูง, การควบคุมพื้นที่การกัดที่รวดเร็วแม่นยำ, ควบคุม Tool Path ให้ไหลลื่นเพื่อผิวงานที่มีความละเอียดสูง, กำหนดการกัดผิวงานที่มีความลาดชันที่แม่นยำเพื่อลดเวลาการใช้งานเครื่องจักร และได้งานที่ละเอียด เป็นต้น

การทำงานของ CNC

CNC (Computer Numerical Control) คือ การใช้คอมพิวเตอร์เพื่อการควบคุมเครื่องจักรในกระบวนการผลิตทางอุตสาหกรรม หลายคนอาจมีคำถามว่าเครื่อง CNC ใช้กับโปรแกรมอะไร ต้องขออธิบายว่าเป็นการควบคุมในเชิงของตัวเลขในระบบคอมพิวเตอร์ในเครื่องจักรต่าง ๆ เป็นหลัก เช่น เครื่องกลึง เครื่องชุบ หรือกัดด้วยไฟฟ้า เป็นต้น โดยที่การผลิตนั้นจะเริ่มต้นจากการใช้ CAD ในการออกแบบชิ้นงาน ก่อนที่จะส่งต่อข้อมูลการออกแบบให้กับ CAM เพื่อสร้างเส้นทางเดินให้กับเครื่องมือขึ้นรูปงาน พร้อมปรับเปลี่ยนคำสั่งให้เหมาะสมกับลักษณะของงานที่แตกต่างกัน รวมถึงสร้าง G-code เพื่อกำหนดชุดคำสั่ง เพื่อให้เครื่องมือ CNC ผลิตชิ้นงานออกมาได้ตามการออกแบบ

ซึ่งประโยชน์ของ NX CNC นั้นสามารถช่วยให้เครื่องจักรผลิตตามคำสั่งได้อย่างรวดเร็ว ถูกต้อง และมีความแม่นยำสูง เป็นการทำงานด้วยระบบอัตโนมัติ เพื่อลดความยุ่งยากในการควบคุมเครื่องจักรที่ใช้ในกระบวนการผลิต อีกทั้งยังช่วยในการสำรองข้อมูล เพื่อใช้ในการนำข้อมูลเดิมกลับมาผลิตในครั้งต่อไปได้อย่างง่ายดาย รวมถึงยังสามารถคาดการณ์เวลา และคุณภาพในการผลิตได้อย่างเที่ยงตรง

CAD CAM CNC กับความสามารถที่ช่วยพัฒนางานออกแบบได้ตามต้องการ

ด้วยความสามารถ CAD CAM และ CNC ที่ถูกพัฒนาขึ้นมาเพื่อเป็นนวัตกรรมสำหรับการสร้างสรรค์ผลิตภัณฑ์แก่อุตสาหกรรมโรงงานโดยเฉพาะ เพื่อช่วยให้เหล่าผู้ประกอบการทั้งหลายได้พัฒนาสินค้าของพวกเขาให้มีคุณภาพการผลิตตามที่พวกเขาตั้งใจทำให้มากที่สุด ด้วย Solution Software ที่ให้ทั้งความสะดวกในการควบคุมการผลิตในแต่ละขั้นตอนของเครื่องจักร พร้อมทั้งช่วยให้งานออกแบบมีความชัดเจนทั้งในแง่ของผลิตภัณฑ์ที่ขึ้นโมเดลแบบ 2D และ 3D ช่วยให้เห็นตัวงานก่อนผลิตจริง และทำให้เห็นภาพรวมของการทำงานได้อย่างครบถ้วน เพื่อให้การออกแบบผลิตภัณฑ์ถูกต่อยอดได้แบบไร้ขีดจำกัด

รับผลิตชิ้นส่วนโลหะตามแบบ ควบคุมงานโดยวิศวกรและทีมงานมืออาชีพ

หากท่านกำลังหาโรงกลึง หรือ ต้องการผลิตชิ้นส่วน สามารถติดต่อได้ที่

line : @mtmsupply หรือโทร 0814228821 K.Maytee 081-823-6895 k.ถวิล