การหล่อโลหะ

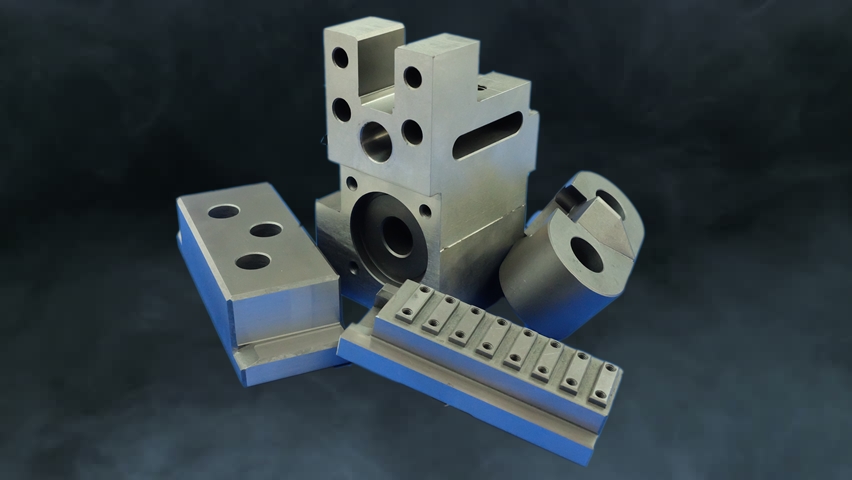

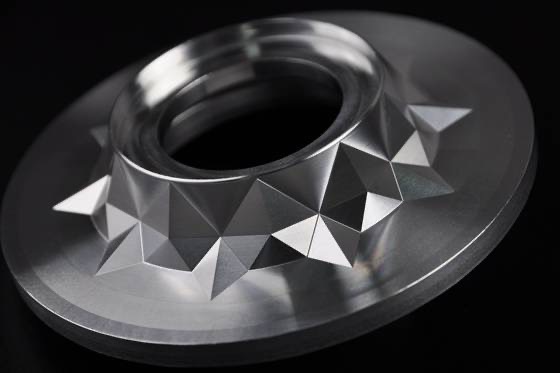

การหล่อโลหะ (Casting) หมายถึง การขึ้นรูปโลหะโดยนำโลหะมาหลอมเหลว แล้วเทหรือฉีดเข้าสู่แบบหล่อ (Mould) หรือแม่พิมพ์ (Die) เมื่อโลหะแข็งตัวก็จะได้ชิ้นงานที่มีรูปร่างตามต้องการ ประกอบด้วยการเทน้ำโลหะลงในแบบที่ทำไว้เป็นรูปร่างต่างๆแล้วปล่อยให้น้ำโลหะแข็งตัว จากนั้นจึงเอาชิ้นงานมาตกแต่งหรือนำไปผ่านขบวนการทางความร้อนจึงจะได้ชิ้นงานสำเร็จที่จะนำไปใช้งานต่อไป

ขนาดของชิ้นงานจะมีขนาดตั้งแต่น้ำหนักน้อยๆไปจนถึงขนาดใหญ่ที่มีน้ำหนักเป็นหลายตัน คุณสมบัติของชิ้นงานหล่อจะเกี่ยวพันกับธรรมชาติของโลหะที่จะนำมาหล่อ ชนิดแบบหล่อ ขนาด และรูปร่างของชิ้นงานหล่อ และอัตราการเย็นตัวเป็นอย่างมาก กระบวนการของการหล่อโลหะจะมีขั้นตอนการทำงานมากไปกว่าการเพิ่มความร้อนจนโลหะหลอมละลายแล้วนำโลหะไปเทลงแบบ โดยทั่วไปจะมีการเติมโลหะชนิดอื่นลงไปผสมและยังมีวิธีการขจัดสารมลทินแปลกปลอมเข้ามาเกี่ยวข้องอีกด้วย

การหล่อโลหะทำได้หลายวิธี เช่น

– หล่อในแบบหล่อทราย

– หล่อในแบบหล่อเซรามิกส์

– หล่อแบบฉีดหรือไดคาสท์

– หล่อเหวี่ยง

– หล่อต่อเนื่อง

ข้อพิจารณาในการเลือกวิธีหล่อโลหะมีหลายอย่าง เช่น

– ขนาดหรือความหนา

– รูปร่างและความซับซ้อนของงาน

– ราคา

– จำนวนที่ต้องการผลิต

– ความเรียบผิว และชนิดของโลหะกระบวนการที่เกี่ยวข้องกับกรรมวิธีการหล่อโลหะ

การอบชุบโลหะ (Heat Treatment)

การชุบเคลือบผิว (Surface Treatment)

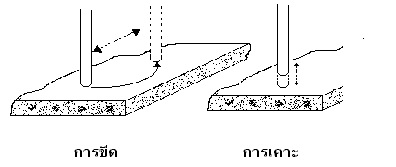

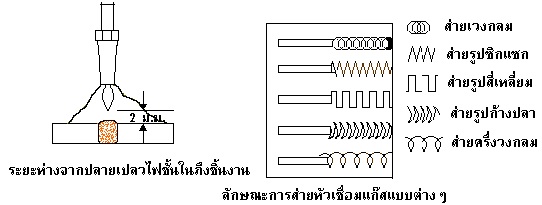

การเชื่อม (Welding & Joining)

การทำงานหล่อมีขั้นตอนการทำที่แตกต่างกันไปตามชนิดของแบบหล่อ ในเบื้องต้นถ้าเป็นการทำโดยใช้หล่อทรายชื้นซึ่งเป็นที่นิยมใช้กันทั่วไปในประเทศ เริ่มต้นจาก การออกแบบงานหล่อ และ การสร้างกระสวน ให้ได้รูปร่างตามที่ได้ออกแบบไว้ (ในขั้นตอนนี้งานหล่อทุกชนิดจะต้องมีกระสวน) ก่อนนำมาใช้ในการขึ้นรูปเป็นแบบทรายหล่อ เพื่อให้ได้แบบหล่อที่พร้อมที่จะเทหล่อ หากลักษณะงานที่ต้องการให้มีโพรงจะต้องมีขั้นตอนการทำใส้แบบเพิ่มมาอีก และก่อนเทจะต้องประกอบไส้แบบเข้ากับแบบทรายหล่อให้เรียบร้อย ในขั้นตอนการเตรียมน้ำโลหะ จะต้องมีการควบคุมคุณภาพของน้ำโลหะให้ได้ส่วนผสมตามที่กำหนดเสียก่อน จึงนำไปเทลงในแบบหล่อที่เตรียมไว้ เมื่อเทหล่อแล้ว ปล่อยให้งานหล่อแข็งตัวสมบูรณ์และเย็นตัวลงดีเสียก่อนจึงทำการลื้อแบบหล่อในขั้นตอนต่อไป งานหล่อที่ได้จะต้องผ่านการตรวจสอบเบื้องต้นด้วยตา และนำมาทำความสะอาด ตัดรูล้น หัวป้อน และหากต้องการตัดแต่งด้วยเครื่องมือกลจะต้องทำให้เสร็จเรียบร้อยเสียก่อน ที่จะจัดส่งให้กับลูกค้าต่อไป